Электронно-лучевая наплавка увеличит коррозионную стойкость титана в десятки раз

- 20.12.2018

Ученые Института ядерной физики им. Г.И. Будкера СО РАН (ИЯФ СО РАН) и Новосибирского государственного технического университета (НГТУ) разработали технологию наплавки коррозионностойких покрытий из тантала, ниобия или циркония на титан с помощью промышленного ускорителя электронов ЭЛВ-6. Полученный материал может применяться при изготовлении реакторов для химической промышленности: по уровню устойчивости к агрессивному воздействию он в десятки раз превосходит специальную кислотостойкую нержавеющую сталь, которая традиционно применяется в этой области. Результаты опубликованы в журнале Applied Surface Science.

Из всех материалов, применяющихся в промышленности (наряду с платиной и золотом), наибольшей устойчивостью к коррозии обладает тантал – его стойкость сопоставима с платиной, за ним идут цирконий, ниобий, молибден и гафний. Все эти металлы близки по строению к более дешевому и распространённому титану и образуют с ним сплавы с хорошей взаимной растворимостью компонентов. Однако, в обычных условиях, при помощи электрической дуги или электронной пушки, получить такие сплавы достаточно трудно. Для сравнения: температура плавления титана составляет 1660°C, а тантала – 3000°С, и в результате получается, что куски тантала просто тонут в расплавленном титане. Для решения этой проблемы команда ученых ИЯФ СО РАН и НГТУ использовала промышленный ускоритель ЭЛВ-6 с высокоэнергетическим (1,4 МэВ) электронным пучком.

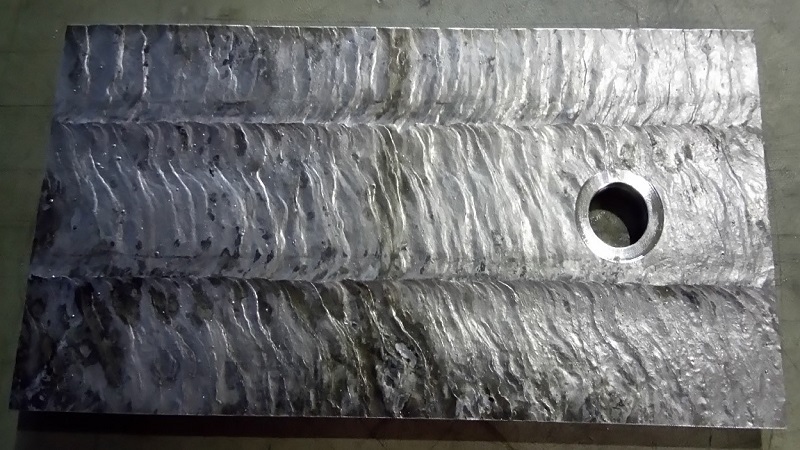

Титановая пластина с наплавленным антикоррозионным слоем. Толщина 12,5 мм. Автор фото Михаил Голковский

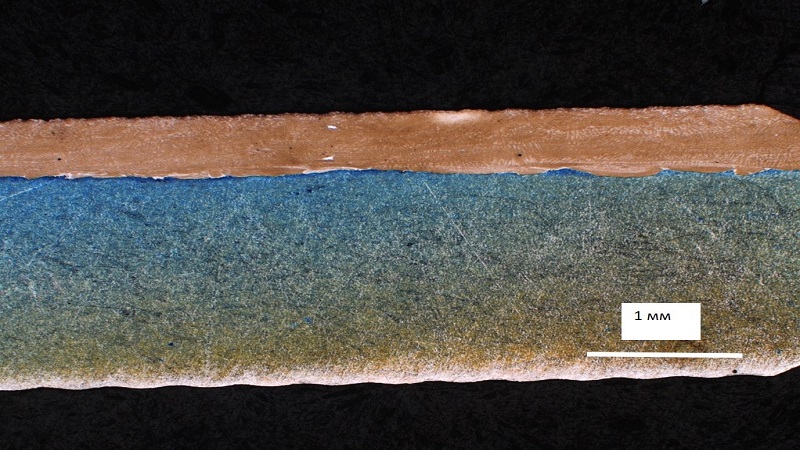

Технология получения. «В качестве основы мы используем пластины титана, на поверхности которых равномерно распределяем порошок из смеси титана и тантала, и при необходимости – ниобия или циркония, – рассказывает кандидат физико-математических наук, старший научный сотрудник ИЯФ СО РАН Михаил Голковский. – Электронный пучок проникает сквозь порошок и плавит сначала частицы титана и поверхность титановой пластины, частицы тантала смачиваются титаном и растворяются в нем, как сахар в воде. В результате мы получаем наплавленный слой, который увеличивает коррозионную стойкость исходного металла до 100 раз, в зависимости от среды, в которую помещается материал». По словам Михаила Голковского, ученые также провели специальные исследования*, которые показали, что такой двухслойный материал хорошо поддается различным видам механической обработки – сварке, гибке, прокатке. Он сохраняет пластичность, прочность и коррозионную стойкость в полном объеме, а это очень важно для использования на производстве.

Поперечный разрез материала с наплавленным слоем после прокатки. Исходная толщина материала – 12,5 мм, толщина после прокатки – 3 мм. Автор фото Виталий Самойленко

Экономическая эффективность. Высокая коррозионная стойкость материала актуальна, прежде всего, для химической промышленности. Для изготовления специальных реакторов, которые способны выдержать воздействие кипящих кислот – азотной, соляной и серной – традиционно используются специальные кислотостойкие сорта нержавеющей стали, но титановые сплавы, полученные по технологии, разработанной новосибирскими учеными, могут стать хорошей альтернативой. Для экономии дорогостоящего тантала специалисты добавляют в сплав ниобий – в ходе исследований такой материал показал хорошую устойчивость в концентрированной (65%) азотной кислоте. Однако при взаимодействии с более агрессивными кислотами (соляной и серной) эффективность материала снижается – для работы с такими кислотами специалисты разработали специальный поверхностный слой сплава из титана, тантала и циркония.**

«По уровню коррозийной стойкости титановые сплавы, полученные методом электронно-лучевой наплавки, превосходят специальную кислотостойкую нержавеющую сталь в десятки раз, – рассказывает Виталий Самойленко, аспирант кафедры материаловедения НГТУ. – Поэтому несмотря на то, что стоимость нашего материала будет составлять около 3 тыс. рублей/кг против 900 рублей за килограмм кислотостойкой нержавеющей стали, по соотношению стойкость/стоимость он выигрывает в несколько раз. Что касается специальных коррозионностойких сплавов на основе никеля – хастеллоев, при сопоставимой цене их коррозионная стойкость также заметно уступает стойкости разработанного материала. Кроме того, по сравнению с хастеллоями и различными сортами нержавеющей стали, удельный вес нашего сплава на основе титана в два раза меньше, а значит, конструкции из него будут в два раза легче и, соответственно, дешевле».

*Результаты опубликованы в журнале Applied Surface Science

**Результаты представлены в диссертации В.В. Самойленко (научный руководитель – М.Г. Голковский)